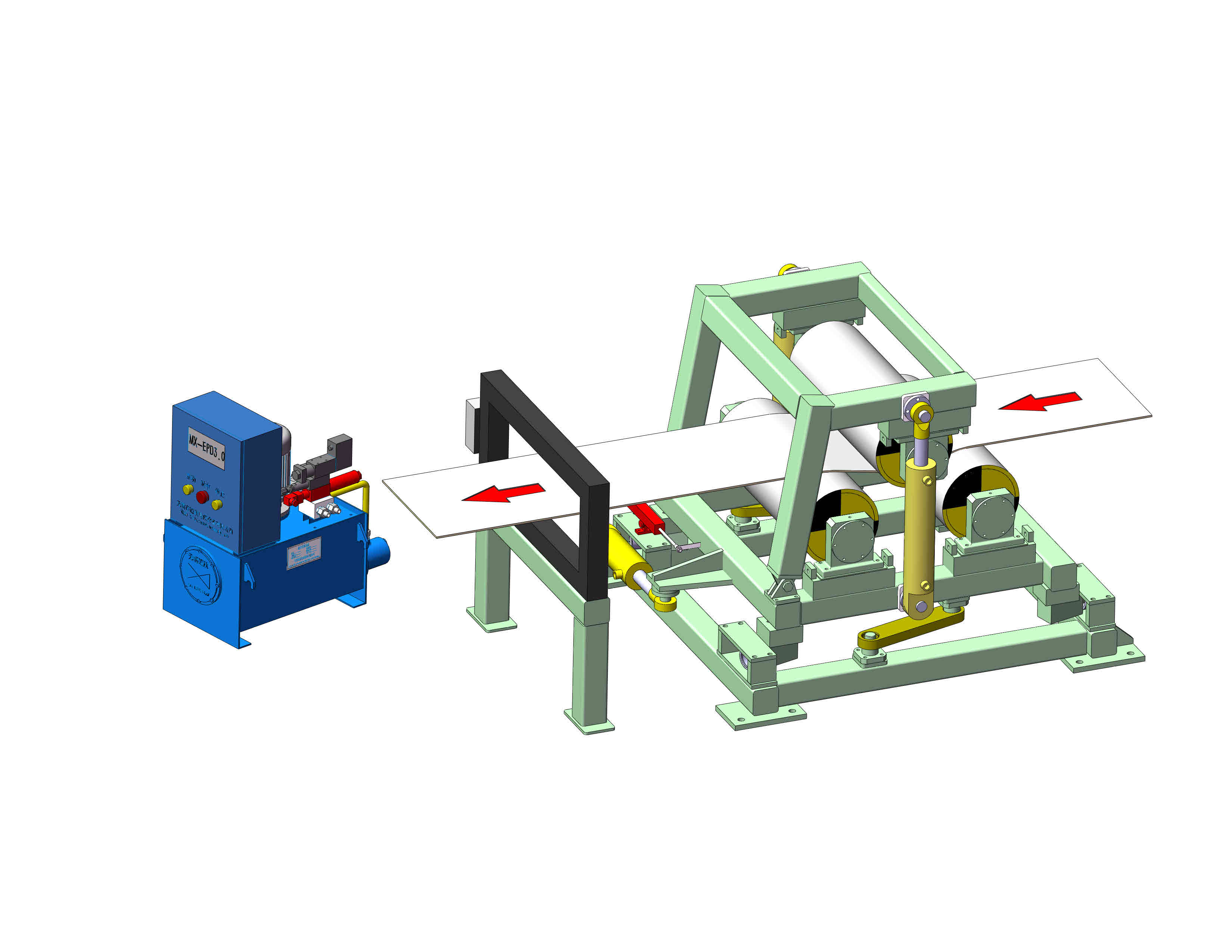

鋼帶液壓糾偏系統是鋼帶生產中重要的糾偏導正裝置,但其管道振動問題可能引發設備磨損、油液泄漏甚至系統失效。管道振動過大的根源通常涉及機械安裝、液壓設計及系統匹配等多方面因素,需針對性分析并采取綜合治理措施。

?機械安裝缺陷是導致振動的直接誘因之一?。若管道支撐不足,未合理使用管夾或支撐架,在高壓油液高速流動時易引發共振。此外,液壓泵與電機聯軸器的安裝偏差會破壞旋轉平衡,當同心度誤差超過0.1mm時,機械振動會通過剛性連接傳遞至管道系統。設備長期運行中的軸承磨損、密封件老化等問題同樣不容忽視,間隙增大會加劇液壓泵內部的機械沖擊,進而放大振動幅度。

?液壓系統設計缺陷往往埋下隱患?。換向閥快速關閉或執行元件急停時,液流慣性產生的沖擊波會以10-20MPa的瞬時壓力沖擊管壁,這種液壓沖擊在頻繁啟停的糾偏動作中尤為明顯。油液脈動則是另一主因,當柱塞泵配流盤磨損或吸油管路存在氣泡時,壓力波動會以300-500Hz的頻率傳遞至管道。同時,油液粘度過高或污染會改變流動特性,打破原有阻尼平衡而誘發振動。

?共振效應可能放大局部問題?。當管道固有頻率與液壓泵脈動頻率接近時,系統會像樂器共鳴般產生劇烈振動。此時即便單點振動能量較小,共振仍會導致整體振幅激增。

針對上述問題,?需采取多維度解決方案?:

對關鍵管道段每0.5米增設彈性管夾,采用橡膠減震墊隔離泵體振動。

??在換向閥前加裝蓄能器可吸收液壓沖擊能量,將糾偏動作減速時間從秒延長至0.5秒后,壓力峰值下降35%。定期更換油液并維持油溫在45±5℃,可使粘度波動范圍縮窄至10%以內。

??通過改變管道直徑或布局調整固有頻率。

??安裝振動傳感器實時監測,當振幅超過4mm/s時觸發預警,提前處置,避免非計劃停機。

實踐表明,管道振動問題可通過優化安裝與維護解決。這提示企業需建立預防性維護體系,從源頭控制振動風險,確保系統長周期穩定運行。